Producent spawania laserowego płyty wymiennika ciepła poduszki ze stali nierdzewnej do parownika MVR opadającej folii

Parownik z mechaniczną kompresją oparów (MVR)

Mechaniczna rekompresja oparów zmniejsza energię zużywaną w procesie odparowywania nawet o 90% w porównaniu z konwencjonalnymi systemami.

Działa poprzez ponowne wykorzystanie energii cieplnej zawartej w oparach. W przeciwnym razie energia ta zostałaby zmarnowana. W typowej instalacji odparowywania z opadającym filmem ciecz zasilająca wchodzi na szczyt pionowej komory zwanej Calandria. Gdy rurki spływają w dół, mają tendencję do tworzenia filmu po wewnętrznej stronie rurki. Pomiędzy górną i dolną częścią Calandrii znajduje się uszczelnione miejsce, w którym rury przechodzą przez płaszcz z pary o wysokiej temperaturze. Ta sekcja działa jak wymiennik ciepła.Ponieważ gorąca para kondensuje się na zewnątrz rur, uwalnia ciepło utajone, które podnosi temperaturę cieczy zasilającej w rurach. Zanim ciecz podająca opuści dno rurki, duża część wody została odparowana, pozostawiając skoncentrowana lepka ciecz. Odparowana woda opuszcza rurę jako para. W dolnej części Calandrii część stężonej cieczy gromadzi się i może zostać odprowadzona, gorąca mieszanina przechodzi do chłodniejszej komory zwanej Separatorem, gdzie więcej stężonej cieczy opada na dno, aby ją odciągnąć, a para unosi się do góry. Ta para zawiera teraz większość energii, która została początkowo dostarczona do systemu.

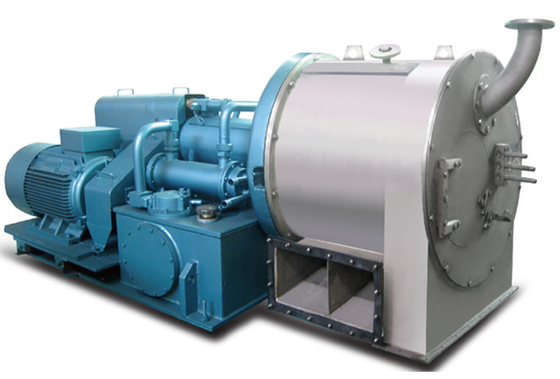

Turbowentylator zasysa parę z separatora i ponownie ją kompresuje, podnosząc ciśnienie, a tym samym temperaturę do punktu, w którym para może być ponownie wykorzystana jako źródło ciepła. Urządzenie jest niezwykle wytrzymałe, gazoszczelne turbowentylator idealnie dopasowany do ciśnień, temperatur i objętości procesu parowania MVC. W jego sercu znajduje się ultraszybki wirnik z prędkością końcówki o ponad 1000 km/h większą niż prędkość samolotu odrzutowego. Wirnik ma prawdopodobnie najwyższą końcówkę prędkość dowolnego spawanego wirnika, jaki kiedykolwiek wyprodukowano. Ponownie podgrzana para może być następnie przekazana z powrotem do Calandrii, aby zapewnić energię cieplną niezbędną do odparowania większej ilości nadawy, gdy przechodzi ona przez rury. Proces mechanicznej kompresji pary jest wysoce energooszczędny i opłacalny sposób na zatrzymanie i ponowne wykorzystanie utajonego ciepła zawartego w oparach. Energia, która w innym przypadku zostałaby zmarnowana. Po rozpoczęciu procesu i podniesieniu temperatury jedynym wymaganym wkładem energii jest energia elektrycznado napędzania wentylatora Turbo.

Wraz ze wzrostem kosztów energii wzrosło również użycie parowników z mechaniczną kompresją pary (MVR).Oszczędności energii możliwe dzięki zastosowaniu technologii MVR są znaczne.Parowniki MVR są zaprojektowane do pracy przy bardzo niskim jednostkowym zużyciu energii, wytwarzając czysty kondensat w celu zminimalizowania zużycia świeżej wody w młynie.

Najlepsza możliwa efektywność energetyczna

W porównaniu do parowników wielostopniowych, parowniki MVR zużywają znacznie mniej energii.

Niepieniąca się konstrukcja

Niskie prędkości pary wewnątrz parownika, niskie szybkości ścinania i konstrukcja swobodnie opadającego filmu to zalety tego projektu w minimalizowaniu tworzenia się piany.Jest to szczególnie ważne w parownikach MVR, nie tylko w celu maksymalizacji produkcji czystego kondensatu, ale także w celu ochrony sprężarki lub wentylatora.

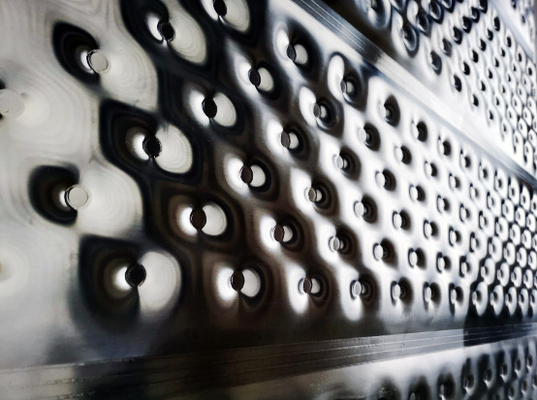

Niezatykająca się konstrukcja

Równomierne rozprowadzanie ługu na lamelach oraz ciągła redystrybucja ługu powodowana przez wgłębienia na powierzchni lameli, zapewniają całkowicie zwilżoną powierzchnię grzewczą i eliminują miejscowe osadzanie się kamienia lub nadmierne zagęszczenie ługu.Lamelowa powierzchnia grzewcza zapewnia, że rozpuszczalny w wodzie kamień można zmyć przez proste mycie rozcieńczalnikiem, eliminując potrzebę czasochłonnych i kosztownych przestojów na czyszczenie.

Najczystsze kondensaty

Wysoce wydajna segregacja kondensatu w przewodach i lamelach parownika, a także zintegrowane usuwanie zanieczyszczenia frakcji kondensatu, zapewniają czystą i nadającą się do ponownego użycia wodę.

Charakterystyka techniczna MVR

Technologia MVR wykorzystuje wytworzoną parę do ogrzewania zamiast drogich źródeł ciepła

Technologia MVR nie wymaga wieży chłodniczej, co znacznie zmniejsza zużycie wody chłodzącej

Technologia MVR jest bardziej wydajna niż tradycyjna technologia parowania z wieloma efektami, oszczędzająca energię i zmniejszająca koszty operacyjne

Technologia MVR jest naprawdę energooszczędna, wodooszczędna, przyjazna dla środowiska i pomaga w recyklingu zasobów

Technologia MVR zapewnia parowanie w niskiej temperaturze, znacznie zmniejszając wpływ na materiał

Struktura systemu w technologii MVR jest prosta, w pełni zautomatyzowana, z ciągłą pracą

Systemy MVR składają się z parownika, sprężarki pary, separatorów, pomp, orurowania, oprzyrządowania i elementów sterowania elektrycznego

Systemy MVR można zaprojektować wokół prostych parowników lub skomplikowanych parowników z opadającym filmem rurowym

Systemy MVR mogą wykorzystywać proste sprężanie pary lub zaawansowane pompy korzeniowe

Systemy MVR mogą mieć niski poziom zatrzymywania cieczy lub być systemami zbiorników o większej objętości

Systemy MVR mogą osiągnąć różne parametry parowania, zależy to od projektu procesu i składu płynu

Rysunek zasady działania

Operacja

W tabeli przedstawiono przebieg obu procesów odparowania do obróbki ługu czarnego miazgi słomy pszennej.

Działanie dwóch procesów odparowywania do obróbki ługu czarnego masy papierniczej

| przedmiot |

Stacja 5 efektów |

połączony proces parowania |

| MVR przed stężeniem |

Stacja wyparna 5-efektowa |

| Woda parująca (t/h) |

100 |

64,28 |

35,72 |

| Stężenie przychodzące (%) |

10 |

10 |

20 |

| Stężenie (%) |

45 |

20 |

45 |

| Obszar parownika (㎡) |

10000 |

8500 |

4000 |

| Obszar skraplacza (㎡) |

800 |

/ |

300 |

| Konsumpcja |

Para (t/h) |

25 |

/ |

9 |

| Elektryczność (kWh/h) |

500 |

1600 |

180 |

| Woda (t/h) |

900 |

/ |

350 |

| Koszty eksploatacji |

RMB/godzinę |

4500 |

960 |

1633 |

| Zdolność parowania wody RMB/T |

45 |

25,93 |

| RMBx10000/dzień |

10,8 |

6,2 |

| RMBx10000/rok (340 dni) |

3672 |

2115 |

Uwaga: W kosztorysie eksploatacyjnym: para 150 rmb/t, energia elektryczna 0,6 rmb/kWh, woda 0,5 rmb/t.

Zwiększono inwestycje w urządzenia do kombinowanego procesu wyparnego: parownik (2500 m2) 375x10000 RMB;Kompresor MVR 400x10000rmb, łącznie 775x10000 RMB

Roczna redukcja kosztów operacyjnych połączonego procesu parowania: 3672-2115 = 1557 (10000RMB)

Okres zwrotu inwestycji łącznego procesu odparowania: 755 ÷ 1557=0,5 roku

Widać, że biorąc za przykład skalę 100 t/h, połączony proces parowania może odzyskać zwiększoną inwestycję w ciągu pół roku i zaoszczędzić 1557 (10000 RMB) rocznie w przyszłości, ze znacznymi korzyściami ekonomicznymi.

Witryna warsztatowa

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!