System oszczędności zużycia Ti MVR do krystalizacji parowej NaCl

W sprawieSystem parowania i krystalizacji MVR tytanu (Ti)jest specjalnie zaprojektowany do produkcji soli kuchennej i soli przemysłowej.obniża zużycie energii i zapotrzebowanie na świeżą parę, zapewniając jednolitej jakości kryształu i wąski rozkład wielkości.

- Znaczące oszczędności energii:głównie napędzane elektrycznie; świeża para stosowana głównie przy uruchomieniu lub do wykończenia w ekstremalnych warunkach

- Odporność na korozję chlorkiem:Titanu (Gr.2/Gr.12) na krytycznych częściach przenoszących ciepło i ciśnienia minimalizuje korozję w otchłaniach i szczelinach

- Konsekwentna jakość kryształu:kontrolowane nadnasycenie i czas pobytu jednolite kryształy NaCl

- Długie kampanie:projekty sanitarne i CIP skracają czas przestoju i wydłużają odstępy czyszczenia wymiennika ciepła

Dlaczego Ti MVR dla krystalizacji NaCl?

MVR sprężają parę wtórną do wyższej temperatury i ponownie wykorzystują ją jako medium grzewcze, znacznie zmniejszając energię na jednostkę odparowanej wody.Wyższa wytrzymałość tytanu wobec mediów chlorurowych w podwyższonych temperaturach ogranicza utratę wydajności spowodowaną zanieczyszczeniem lub korozją oraz nieplanowane przerwy.

Wskaźnik efektywności energetycznej

Typowe zużycie energii ≈ 15-35 kWh na tonę odparowanej wody (zależy od stosunku kompresji, ΔT i powierzchni transferu ciepła).

Jakość kryształowa

Krystalizator z przymusowego obiegu (FC) utrzymuje stabilne współczynniki przenoszenia ciepła i gęstość slurry, wytwarzając ciasne rozkład wielkości cząstek (frakcja soli stołowej).

Niezawodność materiału

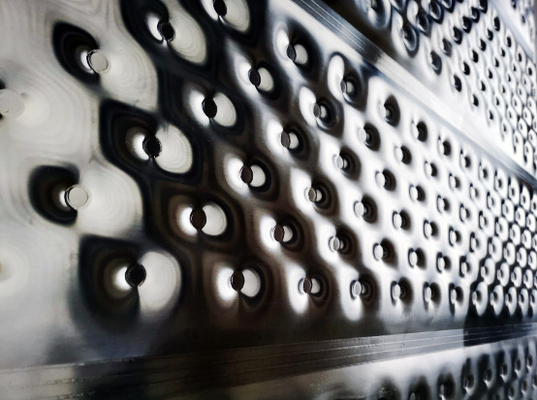

Związki rury tytanowej / wymienniki płyt pokrytych Ti w warunkach krytycznych; do optymalizacji kosztów można użyć stali nierdzewnej dupleksu do ram konstrukcyjnych.

Przepływ procesu (parowanie i krystalizacja NaCl)

- Zestawienie solanki i oczyszczanie:rozpuszczanie -> zmiękczanie (odprowadzenie Ca/Mg) -> krzepnięcie/wyjaśnienie -> filtracja polerowania w celu zminimalizowania nierozpuszczalności i twardości

- Podgrzewanie i odwietrzanie:Stabilizuje siłę napędową i zmniejsza korozję/pionowanie

- Parzenie i krystalizacja MVR w trybie cyrkulacji przymusowej:Pary sprężone powracają na stronę powłoki; nadnasycenie i kontrola gęstości osadu zarządzają jądrami/rozwojem

- Separacja stały-płynny:odkurzacz lub odkurzacz odkurzacz usuwa wodę matkę; wodę matkę poddaje recyklingowi w celu zwiększenia całkowitej wydajności

- Suszenie i klasyfikacja:suszenie drgające/suche -> przesiewanie -> polerowanie w celu osiągnięcia docelowych zakresów wielkości

- Jodowanie i przeciwprzepływanie:dozowanie i mieszanie w linii zgodnie z lokalnymi przepisami

- Opakowanie:1 kg do 25-50 kg toreb lub masowych; wykrywanie metali i kontrola masy

Główne wyposażenie

- Wymienniki ciepła w formie muszli i rurki / płytek pokrytych tytonianem i krystalizatory w trybie przymusowym

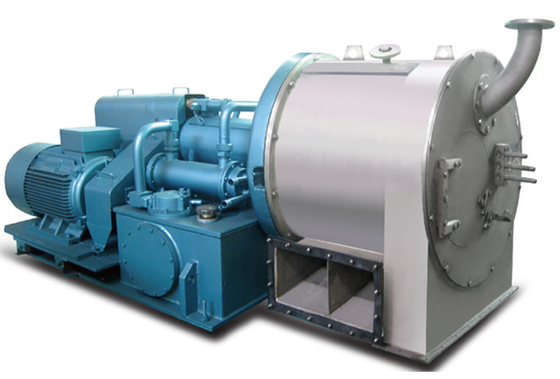

- Kompresor o wysokiej prędkości odśrodkowa/turbo lub kompresor Roots (wybrany w zależności od współczynnika kompresji i obciążenia)

- Separator pary i płynu, grzejnik główny, przedgrzejnik, kondensator i układ próżniowy

- Ślizg oczyszczeniowy solanki (rozpuszczanie, zmiękczanie, rozjaśnianie, filtrowanie)

- Centrifuga peeler/pusher, suszarka płynu/wibracyjna i system przesiewowy

- Jodowanie w linii / dawkowanie i mieszanie przeciwprzepływu

- Instrumenty: T/P/pływ/przewodność/poziom; PLC/HMI z historykiem

- Ślizg CIP z zatwierdzonymi procedurami i rejestrami

Wpływy wydajności i wielkości

Wymagane dane: skład solanki (NaCl, Ca/Mg, siarczany/silikaty, nierozpuszczalne), docelowy stopień i wielkość NaCl, dopuszczalne ΔT, BPE, krzywa lepkości i temperatury, tendencja skalowania,dostępne urządzenia użyteczności publicznej i roczne godziny pracy.

| Parametry |

Typowa wartość/zakres* |

| NaCl (sucha podstawa) |

≥ 99,2% (do ≈99,7% przy zwiększonej oczyszczeniu) |

| wilgotność produktu |

≤ 0,2% (zależne od klasy) |

| Pasy o rozmiarze kryształowym |

Cienkie 0,2-0,5 mm; tabela 0,5-1,2 mm; grube 1,2-2,5 mm |

| Pojemność linii (sól gotowa) |

5-500 t/d (modularne, wielociągowe) |

| Moc (MVR) |

≈ 15-35 kWh na tonę odparowanej wody |

| Interwał CIP |

≥ 10-20 dni (zależy od paszy i strategii eksploatacyjnej) |

| Materiały pierwotne |

Ti Gr.2/Gr.12 dla powierzchni krytycznych zwilżonych; stali nierdzewnej dupleksowej do wsparcia konstrukcyjnego |

*Rzeczywista wydajność zależy od wydajności oczyszczania, współczynnika ciśnienia sprężarki, obszaru transferu ciepła i strategii działania.

Kompresor i optymalizacja energii

- Wykorzystanie urządzeń o napędzie elektrycznym:wysoka wydajność; w połączeniu z VFD i kontrolą przeciwprzesilania dla średnich/dużych zadań

- Korzenie:prostą konstrukcję; nadaje się do małych/średnich obciążeń i stopniowych modernizacji

- Pociągi równoległe:redundancja i elastyczność; włączenie/wyłączenie etapu do niższej mocy właściwej

MVR vs. MEE vs. TVR (dla krystalizacji NaCl)

| Kryterium |

System MVR |

Wielokrotne efekty (MEE) |

TVR |

| Zależność od świeżej pary |

Bardzo niski (głównie elektryczny) |

Średnio wysoki |

Średnie |

| Specyficzne zużycie energii |

Niskie (ponowne wykorzystanie ciepła ukrytego) |

Średnie (wymaga więcej efektów) |

Średnie |

| Odporność na korozję / żywotność |

Wysoka (Ti na częściach krytycznych) |

Średnie (316L/duplex trade-offs) |

Średnie |

| Kontrola rozmiaru kryształu |

Doskonałe (FC + stabilne ΔT) |

Dobrze. |

Dobrze. |

| Rozpoczęcie/przerwanie i następujące obciążenie |

Świetnie. |

Dobrze. |

Dobrze. |

| Całkowity koszt posiadania |

Średnio wysoka (krótsza rentowność) |

Średnie |

Średnie |

Cło wzorcowe (w przypadku rozmów sprzedaży)

Sól: oczyszczony NaCl 24-26 wt% -> Cel: 0,5-1,2 mm soli stołowej.

Pociąg: krystalizacja MVR FC na powierzchni cieplnej Ti + odkurzacz / odkurzacz do tłoczenia + suszenie w łóżku płynu + przesiewanie + jodowanie w linii + pakowanie.

Zalety: bardzo niska ilość świeżej pary i wody chłodzącej, stabilny recykling matki, długie wyścigi kampanii i stała jakość kryształu.

Uwaga: wyłącznie ogólny przykład; ostateczny projekt należy zatwierdzić na podstawie danych laboratoryjnych i pełnego bilansu ciepła/masy.

Jakość i zgodność

- Standardy ASME/PED dotyczące naczyń ciśnieniowych i spawania

- Hygieniczne zaprojektowanie powierzchni kontaktujących się z produktem, pełna drenażność, sterowanie martwą nogą

- Validacja CIP/SIP z pełną identyfikowalnością materiału

- Kontrola pyłu do suszenia/przetwarzania, zgodność z ATEX

Częste pytania

Dlaczego wybrać tytan zamiast 316L?

W solankach chlorurowych o podwyższonej temperaturze tytan zapewnia wyższą odporność na korozję odbudowaną przez dziury i szczeliny, zmniejszając rozpad przeniesienia ciepła i nieplanowane przestoje.

Jakie zużycie energii można osiągnąć?

Dobrze zaprojektowane systemy MVR zazwyczaj15 -35 kWh na tonę odparowanej wody; rzeczywiste wyniki zależą od współczynnika kompresji, ΔT, powierzchni transferu ciepła i strategii eksploatacji.

Jak zarządzasz skalowaniem i częstotliwością CIP?

przednie zmiękczenie/wyjaśnienie/filtracja prekursorów niższej skali; podczas pracy optymalizuje prędkość i ΔT; okresowy CIP przywraca wydajność transferu ciepła i wydłuża długość biegu.

Czy można produkować różne rozmiary?

Tak, suszenie i przesiewanie mogą dostarczyć pasy Fine/Table/Gross, z opakowaniami od małych detalicznych do hurtowych.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!